- Как настроить круглопалочный станок

- Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) — часть 19

- Конструкция и технические характеристики круглопалочного станка

- Конструктивные особенности

- Технические характеристики

- Рекомендации по эксплуатации

- 1.8. 4 Особенности работы на круглопалочных станках

- 1.9 Шлифование на узколенточных и широколенточных шлифовальных станках

- 2 Часа План лекции

- 1.9.1 Назначение шлифования

- 1.9.2 Характеристика шлифовального инструмента

- Делаем самодельный круглопалочный станок. Часть 1

Как настроить круглопалочный станок

Настройка и эксплуатация станков токарных и круглопалочных станков

На токарном станке работает один рабочий (токарь по дереву). Перед установкой заготовки в станок ее предварительно округляют, чтобы не было острых ребер, которые могут выбить режущий инструмент из рук рабочего. Опорная поверхность подручника должна быть на

уровне центров заготовки или на 2.. .3 мм выше их; между подручником и заготовкой устанавливают зазор 2.. .3 мм.

Черновую обработку заготовки осуществляют рейером. Первую стружку толщиной 1. 2 мм снимают средней частью лезвия рейера, а в следующих проходах работают по очереди правой и левой сторонами рейера. Для чистовой обработки заготовок оставляют 2.. .3 мм. Чистовую обработку выполняют мейселем: сначала средней частью лезвия, затем частью лезвия с тупым углом. Мейселем можно обтачивать прямолинейные и криволинейные поверхности, а также разрезать детали. Скорость подачи резцов устанавливается в зависимости от диаметра обрабатываемых заготовок.

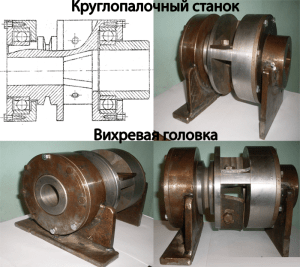

Круглопалочные станки предназначены для изготовления деталей цилиндрической формы или с плавно изменяющимся по длине диаметром. Режущий инструмент круглопалочного станка — полая ножевая головка, в которой режущие кромки ножей направлены внутрь головки. Обрабатываемая заготовка подается вдоль оси вращения головки.

В зависимости от конструкции головки и размера ножей различают станки; для изготовления цилиндрических палок с наибольшим диаметром 22 мм (КПА20-1) и 50 мм (КПА50-1); для изготовления палок с плавно изменяющимся по длине сечением диаметром до 50 мм (КПФ50-1А).

Круглопалочный станок КПА20-1 (рис. 109) состоит из станины, на которой закреплен пустотелый шпиндель с ножевой головкой и двумя парами роликов, а сзади — с парой приемных.

Шпиндель связан с электродвигателем через ременную передачу. Подающие ролики приводятся в движение от отдельного электродвигателя через ременную, зубчатую или цепную передачу. Передние подающие ролики имеют прямоугольное сечение, так как в станок подаются заготовки прямоугольной формы; Задние ролики круглые, так как на станках получают детали круглого сечения. Расстояние между передними и задними роликами, закрепленными на стойках, можно изменять в зависимости от сечения и длины заготовок.

Для обработки деталей на круглопалочных станках используют прямолинейные или профильные ножи, закрепленные в специальные ножевые головки. Корпус головки закрепляют на пустотелом шпинделе, который в процессе работы вращается. На рис. 110 представлена ножевая головка круглопалочного станка.

Настройка и эксплуатация станков

Сначала подбирают и устанавливают на шпиндель станка втулку, внутренний диаметр которой соответствует диаметру изготовляемых палок, и закрепляют на головке резцы. При установке резцов пользуются цилиндрическим эталоном заданного диаметра, зажимая его одновременно в обеих парах подающих роликов. При вращении головки ее ножи должны слегка касаться своей прямолинейной частью поверхности эталона.

Для регулирования передних подающих роликов берут квадратный брусок, задних — круглую палку и устанавливают их так, чтобы вмятины на поверхности заготовок не превышали

0,2. ..0,9 мм. Заготовки подаются в станок торец в торец.

Станок обслуживает один рабочий: загружает питающий магазин заготовками и периодически проверяет размеры и качество обработанных деталей. При выходе деталей из станка они падают в приемный бункер.

Рис. 109. Круглопалочный станок КПА20-1:

1 — станина; 2 — электродвигатель; 3 — направляющая втулка; 4, 9 — ролики; 5 — пружина; 6 — ось,; 7 — шпиндель; 8 — ножевая головка; 10— заготовка; 11 — лоток; 12 — распорная втулка; 13— усеченные корпуса

Рис. 110. Ножевая головку круглопалочного станка

Источник

Наладка дерево-обрабатывающего оборудования (Соловьев А.А.) — часть 19

Рис. 180. Токарный станок с механической подачей суппорта ТС40:

1 — шпиндель, 2 — резцедержатель, 3 — дополнительный продольный

суппорт, 4 — поперечный суппорт, 5 — продольный суппорт,

6, 7 — маховички, 8 — вал, 9 — рейка

Рис. 181. Приставное лобовое устройство

токарного станка ТС40:

1 — основание, 2 — стойка, 3 — суппорт,

4 — резцедержатель, 5 — планшайба станка

обработки заготовок типа дисков с наибольшим диаметром 3000 мм (17130-1),

Токарный станок с подручником

ТП40-1 представлен на рис. 179. Две

тумбы 1 поддерживают станину 2, на

которой установлены передняя бабка 3,

подручник 6 и задняя бабка 8. В передней

бабкина подшипниках смонтирован шпин-

дель 4, вращение которого с частотой

250. 2500 об/мин осуществляется от

электродвигателя

подручника 6 осуществляется вручную, а

фиксация их на станине — быстро-

действующими зажимными устройствами.

Заготовку зажимают в центрах при выдвижении пиноли вращением маховичка 9. Короткие

заготовки могут быть закреплены без использования заднего центра 7 в полом патроне или на

планшайбе 5, установленной на шпинделе 4.

Токарный станок с

лобовым устройством ТС40

показан на рис. 180. Шпиндель

1

вращение от двухскоростного

электродвигателя

клиноременную передачу и

трехступенчатую

передач, которые размещены в

передней бабке. Шпиндель

вращается с частотой 250. 2500

об/мин. Продольный суппорт 5

приводится в движение от

шкива,

шпинделе, через ременную

передачу, коробку передач, вал 8 и

зубчато-реечную передачу с рейкой 9.

Суппорт имеет четыре скорости

подачи до 7,5 м/мин. Кроме того, его

можно

закрепляют в резцедержателе 2, ко-

торый

приводится в движение поперечным

суппортом 4 и дополнительным

продольным суппортом 3 вручную с

помощью маховичков 6.

Рис. 179. Токарный станок с подручником ТП40-1:

1 — тумба, 2 — станина, 3 — передняя бабка,

4 — шпиндель, 5 — планшайба, 6 — подручник,

7 — задний центр, 8 — задняя бабка, 9 — маховичок

Источник

Конструкция и технические характеристики круглопалочного станка

Для формирования цилиндрических изделий из заготовок квадратного сечения необходим круглопалочный станок. Этот тип оборудования применяется для изготовления различного рода держателей, элементов мебели и строительных материалов.

Конструктивные особенности

Все модели круглопалочных станков относятся к деревообрабатывающему оборудованию. Конструктивно они состоят из блока подачи и режущей части. Обработка материала происходит за счет удаления излишков древесины с поверхности заготовки.

В качестве основы используется станина, изготовленная из чугуна или стальных листов, где располагается силовая установка, а также некоторые элементы управления. Подача материала в зону обработки происходит за счет системы валиков, расположенных в два ряда. Для оптимизации рабочего процесса нередко подобную систему подачи устанавливают и после прохождения материала через блок обработки. Последний представляет собой вал, на котором установлены режущие ножи. Во время их вращения происходит формирование цилиндрической детали.

Перед началом работы круглопалочный станок должен пройти определенные этапы наладки.

- Выбор режущего инструмента. Он может быть двух типов — обдирочный или для выполнения чистовой обработки. Во втором случае края лезвий ровные.

- Фиксация деревянные заготовки. Для этого используются планшайбы, центры или направляющие валики. Последние более популярны, так как имеют широкий диапазон размеров.

- Установка параметров станка. К ним относятся скорость вращения режущего инструмента, величина смещения деревянной детали по направляющим.

Для получения хорошего результата рекомендуется делать несколько этапов обработки. В процессе выполнения черновой происходит удаление первичного слоя, формируется необходимая конфигурация. Во время чистовой обработки деталь приобретает нужную форму. Зачастую после нее шлифование не нужно.

Для крепления режущего инструмента лучше всего использовать патроны с раздвижными кулачками. Они дают возможность устанавливать фрезы или лезвия различных размеров, что увеличит функциональность оборудования.

Технические характеристики

После определения оптимальной модели необходимо ознакомиться с эксплуатационными и техническими параметрами, которыми должен обладать круглопалочный станок. Все производители указывают эти характеристики в паспорте оборудования. Дополнительно рекомендуется изучить отзывы о фактической работе конкретной модели станка.

Зачастую круглопалочный станок имеет достаточно большие габариты и вес. Это обусловлено спецификой его конструкции. Много пространства занимают силовые агрегаты, а также система контроля движения направляющих валов. Это необходимо учитывать при выборе места установки.

Практически все круглопалочные станки должны иметь следующие технические характеристики:

- максимальный и минимальный диаметры заготовки, а также получаемого изделия;

- скорость подачи деревянных деталей, м/мин;

- минимальная длина заготовки;

- пределы частот вращения ножевого вала, об/мин;

- количество электродвигателей и их суммарная мощность.

Дополнительно рекомендуется учитывать степень автоматизации процесса обработки. Зачастую круглопалочные станки имеют ручную подачу, что негативно сказывается на скорости выполнения операции.

Двойной привод обеспечивает высокую точность выполнения обработки. Также при его наличии для нормального функционирования станка необходим только один рабочий.

Рекомендации по эксплуатации

Помимо правильной установки, круглопалочный станок должен обслуживаться согласно правилам производителя. В течение всего периода эксплуатации движущиеся детали смазываются специальными составами, проверяется степень остроты ножей, а также изначальная конфигурация подающего механизма.

Кроме этого, заготовкам также предъявляются определенные требования. Изначально их конфигурация должна соответствовать максимально допустимому сечению, указанному в паспорте. Отклонения от этого параметра должны быть минимальными. С целью предотвращения появления аварийных ситуаций проверяется возможное наличие в структуре деревянной детали стальных элементов.

После длительной работы поверхность станка должна быть очищена от стружки и пыли. В противном случае это может привести к износу оборудования.

В видеоматериале показан действующий круглопалочный станок:

Источник

1.8. 4 Особенности работы на круглопалочных станках

Станки предназначены для изготовления цилиндрических деталей из деревянных заготовок квадратного сечения. Подача заготовок по проходной схеме обработки, в качестве инструмента используется полая ножевая головка (рисунок 7.3). Станки круглопалочные КПА20, КПА20-1, КПА50, КПА50-1, КПА50-2. Станки марки КПФ позволяют получить заготовки переменного сечения с постепенным изменением диаметра. На станке модели КПА20 изготовляются цилиндрические детали с накаткой и продольной канавкой.

1 – станина; 2 – электродвигатель; 3 – направляющая втулка; 4, 9 – ролики; 5 – пружина; 6 – ось; 7 – шпиндель; 8 – ножевая головка; 10 – заготовка; 11 – лоток; 12 – распорная втулка; 13 – усеченные корпуса

Рисунок 8.3 — Круглопалочный станок КПА20-1

1.9 Шлифование на узколенточных и широколенточных шлифовальных станках

2 Часа План лекции

1.9.1 Назначение шлифования

1.9.2 Характеристика шлифовального инструмента

1.9.3 Виды шлифования

1.9.4 Шлифование на узколенточных шлифовальных станках

1.9.5 Шлифование на широколенточных шлифовальных станках

1.9.1 Назначение шлифования

Шлифование выполняется с целью:

— калибрования заготовок на заданную толщину;

-выравнивания заготовок до плоского состояния;

— выравнивания поверхностей деталей и заготовок до заданной шероховатости.

Детали изделий, подлежащих отделке, должны иметь гладкие поверхности шероховатостью Rmmax 32 мкм при отделке полиэфирными лаками и кроющими эмалями. При отделке нитроцеллюлозными и полиуретановыми лаками шероховатость по Rmmax ограничена 16 мкм. Все поверхности деталей из древесины и древесных материалов не должны иметь дефектов механической обработки в виде волн, сколов, заусенцев и ворсистости. Требуемые характеристики поверхностей по шероховатости достигаются осуществлением операции шлифования.

1.9.2 Характеристика шлифовального инструмента

Инструментом для шлифования является шлифовальная шкурка, представляющая собой гибкую основу, к которой с помощью связующего прикреплены абразивные зерна. Шлифовальные шкурки различают по виду использованных материалов абразивных зерен — насыпки, основы и связующего. Марки абразивных материалов для шлифовальных шкурок:

Источник

Делаем самодельный круглопалочный станок. Часть 1

Спойлер: разберем подробнее создание каретки для верхнего фрезера.

Продолжение в часть 2.

Спасибо тем, кто дочитывает и комментирует! Тем, кто ставит лайки и подписывается, отдельная благодарность! Хотите больше интересных публикаций из личного опыта мастера деревянных игрушек?

Все просто! Я сейчас по уши занят основной работой, но в ваших силах это изменить. Все что требуется — дочитывание, лайк и комментарий! Давайте делать друг друга свободными от рабочих будней!

Видите мое довольное лицо? Я закончил свой недельный проект по созданию варианта круглопалочного станка своими руками из двух фрезеров.

Подробнее можно посмотреть в видео:

Модели фрезеров писать не буду, спецы и так все поймут. Напишу сразу о своих впечатлениях о станке. Он полностью рабочий и функциональный!

Ушли в прошлое мои поездки к токарям и ожидание очереди, переплаты на маленький заказ. Иногда вот не хватает буквально десяток осей на пирамидки и все, день пропал зря.

Теперь все палочки и оси могу делать сам, работаю на станке регулярно. Минимальный диаметр палочки, который выточил — 10 мм, максимальный — 40 мм, это для колонн в конструктор.

Мне большие диаметры и не нужны. А более мелкие заказываю много и недорого (постоянно нужны оси на машинки), поэтому сам с ними возиться не стал. Длина палочки которую могу выточить до 40 см.

Отличная схема с названиями.

С уть идеи для разработки данного станка: Нижний фрезер вращает палочку, верхний срезает с нее лишнее и палочка получается круглой.

Основная задача была технически продумать конструкцию. Чертеж я не делал. И грамотно собрать, чтобы все точно центровалось и углы были строго 90 градусов.

Вместо нижнего фрезера я считаю, что лучше взять дрель с регулировкой скорости. Почему мне не до конца нравиться фрезер? Дает слишком сильные обороты вращения заготовки, это не требуется.

Для верха подойдет только фрезер, естественно, так как нужна режущая сила.

Каретку под него сейчас и показываю, как делал.

Центральный вращающий элемент снял со старой УШМ. Это шток редуктора вместе с зажимными шайбами и подшипником.

Если интересно, пишите, отдельно расскажу детали его доработки. Главное, концевик диаметром 8 мм точно подошел по диаметру к цанге фрезера.

Нарезаем палочки сечением 20х20 мм, длиной 15 см.

В комплекте к фрезеру шел параллельный упор. Я как-то давно им не пользовался, но в данном проекте металлические шпильки от него мне отлично пригодились.

Вставляем шпильки в плиту скольжения фрезера и замеряем расстояние между их центрами.

Отмечаем это расстояние на двух подготовленных палочках сечением 20х20 мм

Размечаем центр отверстия под сверло. Измеряем точно, так как это основа верхней каретки и свободного скольжения по ней верхнего фрезера.

Замеряю диаметр шпильки и подбираю сверло.

Высверливаем четыре отверстия.

Диаметр их точно соответствует диаметру шпилек.

Мне даже пристукнуть их немного пришлось на место.

Для надежности фиксирую клеем.

Проливаю не жалея. Даю время всей конструкции хорошо просохнуть.

Тестовые пробы. Шпильки скользят, ход плавный. Каретка готова.

Проверяем плавность скольжения фрезера по шпилькам на горизонтальной поверхности.

Продолжение во второй части. Спойлер: Во второй части собираем коробку, крепим нижний фрезер и тестируем.

Понравилось? Информация была полезна? Поставь Лайк!

Источник